Tekniset muovit (tunnetaan myös suorituskykymateriaaleina) ovat luokka korkean suorituskyvyn polymeerimateriaaleja, joita voidaan käyttää rakennemateriaaleina kestämään mekaanista rasitusta laajalla lämpötila-alueella ja vaativammissa kemiallisissa ja fysikaalisissa ympäristöissä. Se on luokka korkean suorituskyvyn materiaaleja, joilla on tasapainoinen lujuus, sitkeys, lämmönkestävyys, kovuus ja ikääntymisenesto-ominaisuudet, ja se on myös olennainen materiaali muoviteollisuudessa.

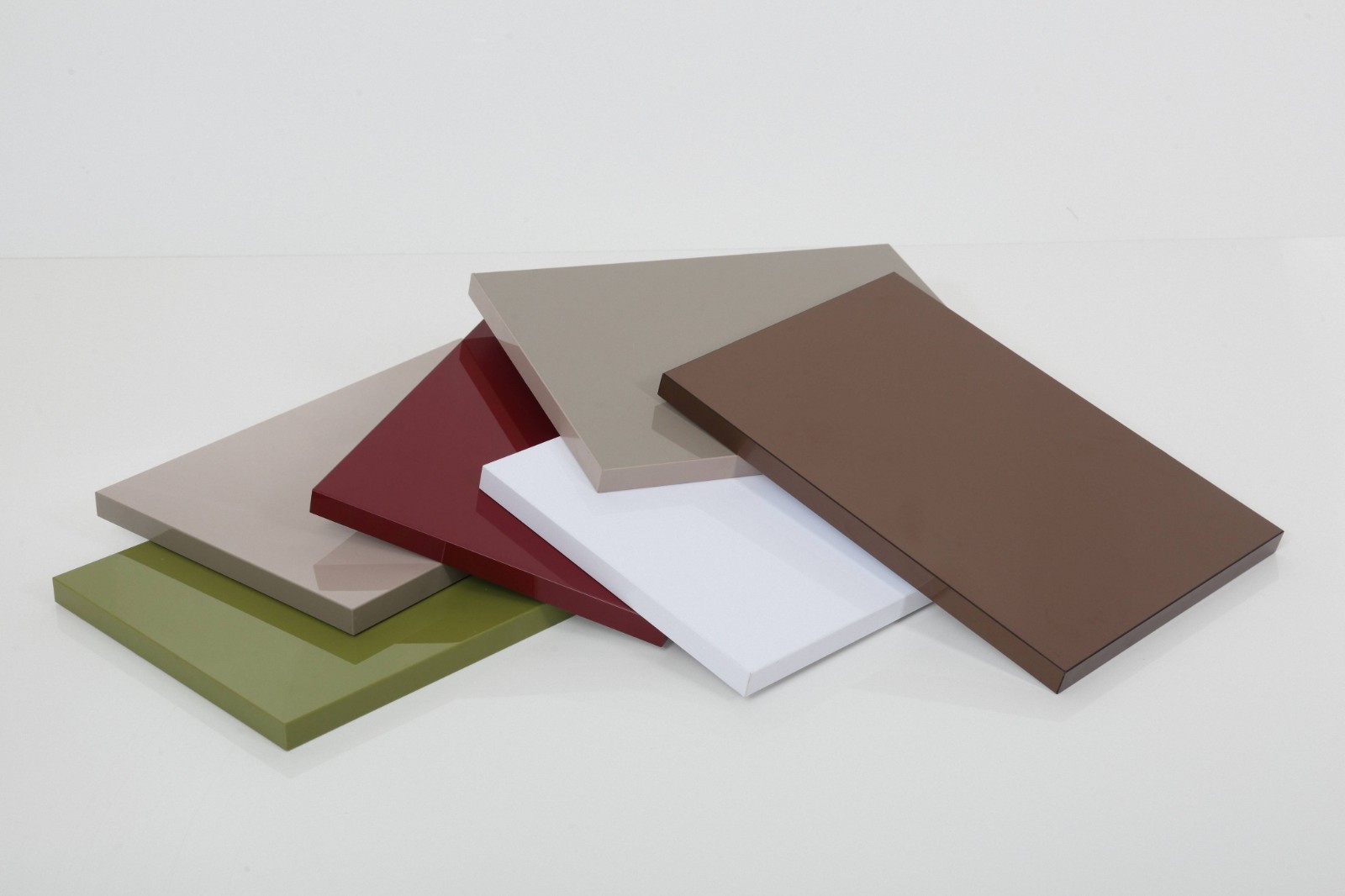

Viisi yleisimmin käytettyä teknistä muovia ovat polykarbonaatti (PC), polyamidi (PA), polyoksimetyleeni (POM), modifioitu polyfenyleenieetteri (m-PPE) ja polybutyleenitereftalaatti (PBT), joilla kullakin on omat ominaisuutensa.

1. Polykarbonaatti (PC)Tunnetaan korkeasta läpinäkyvyydestään ja iskunkestävyydestään, ja sitä käytetään laajalti kotelomateriaaleissa ja optisissa komponenteissa, jotka vaativat valonläpäisyä. PC-materiaalit eivät kuitenkaan ole kovin kemikaaleja kestäviä.

2. Polyamidi (PA, nailon): sillä on erinomainen mekaaninen lujuus ja kulutuskestävyys, ja sitä käytetään yleensä mekaanisissa osissa, kuten hammaspyörissä ja laakereissa. Korkean hygroskooppisuuden vuoksi mittamuutoksia voi kuitenkin esiintyä korkeassa kosteudessa.

3. Polyoksimetyleeni (POM)Sillä on hyvä kulutuskestävyys ja sileä pinta, ja sitä käytetään enimmäkseen mekaanisten osien, kuten hammaspyörien, laakereiden ja hartsijousien, materiaalina. Sen ulkonäkö on yleensä läpinäkymätön maitomainen valkoinen.

4. Modifioitu polyfenyleenieetteri (m-PPE)Korkea mekaaninen kestävyys ja kevyt paino tekevät siitä sopivan sähkölaitteiden kuoriin jne. Se ei kuitenkaan ole kemikaalinkestävä.

5. polybuteenitereftalaatti (PBT)Hyvän sähköeristyksensä ja sileän pintansa ansiosta sitä käytetään yleisesti sähkölaitteiden osissa ja autojen sähköosissa. PBT-materiaali hydrolysoituu kuitenkin helposti ja vaikuttaa tuotteiden laatuun.

Ainutlaatuisten fysikaalisten ja kemiallisten ominaisuuksiensa ansiosta näillä teknisillä muoveilla on tärkeä rooli nykyaikaisessa teollisuudessa, ja niiden käyttö laajenee jatkuvasti eri aloilla. Teknisiä muoveja käytetään laajalti monilla aloilla niiden omien erinomaisten ominaisuuksien ansiosta, mutta niillä on silti monia prosessointihaasteita, kuten heikko voitelukyky ja heikko muotista irrotuskyky.

Teknisten muovien irrotusominaisuuksilla tarkoitetaan muovin kykyä tulla ulos muotista tasaisesti sen jälkeen, kun se on muovattu muotissa. Teknisten muovien irrotusominaisuuksien parantaminen on erittäin tärkeää tuotantotehokkuuden parantamiseksi, tuotevirheiden vähentämiseksi ja muottien käyttöiän pidentämiseksi.

Seuraavassa on useita tapoja parantaa teknisten muovien irrotusominaisuuksia:

1. Muotin pintakäsittely:Muovin ja muotin välistä kitkaa voidaan vähentää levittämällä muotin pinnalle irrotusainetta tai käyttämällä erityistä pinnoitekäsittelyä, mikä parantaa irrotusominaisuuksia. Esimerkiksi käyttämällä valkoöljyä muotin irrotusaineena.

2. Muovausolosuhteiden hallinta:Oikealla ruiskutuspaineella, lämpötilalla ja jäähdytysajalla on tärkeä vaikutus irrotusominaisuuksiin. Liiallinen ruiskutuspaine ja -lämpötila voivat saada muovin tarttumaan muottiin, kun taas väärä jäähdytysaika voi johtaa muovin ennenaikaiseen kovettumiseen tai muodonmuutokseen.

3. Muottien säännöllinen huoltoMuottien säännöllinen puhdistus ja huolto jäämien ja kulumisen poistamiseksi muottien pinnoilta ja muottien pitämiseksi hyvässä kunnossa.

4. Käyttölisäaineet:Muoviin lisättyjen erityisten lisäaineiden, kuten sisäisten tai ulkoisten voiteluaineiden, lisääminen voi vähentää muovin sisäistä kitkaa ja kitkaa muotin kanssa sekä parantaa irrotusominaisuuksia.

SILIKE SILIMER 6200,Tehokkaita ratkaisuja teknisten muovien vapautumisen parantamiseksi

Asiakaspalautteen kauttaSILIKE SILIMER 6200käytetään teknisissä muoveissa parantamaan merkittävästi prosessivoitelua ja muotin irtoamista. SILIKE SILIMER 6200:aa käytetään myös voiteluaineen lisäaineena useissa eri polymeereissä. Se on yhteensopiva PP:n, PE:n, PS:n, ABS:n, PC:n, PVC:n, TPE:n ja PET:n kanssa. Verrattuna perinteisiin ulkoisiin lisäaineisiin, kuten amidiin, vahaan, esteriin jne., se on tehokkaampi ilman migraatio-ongelmia.

Tyypillinen suorituskykySILIKE SILIMER 6200:

1) Parantaa prosessointia, vähentää ekstruuderin vääntömomenttia ja parantaa täyteaineen leviämistä;

2) Sisäinen ja ulkoinen voiteluaine, vähentää energiankulutusta ja lisää tuotannon tehokkuutta;

3) komposiitti ja säilyttää itse alustan mekaaniset ominaisuudet;

4) Vähennä yhteensopivuuden lisääjän määrää, vähennä tuotevirheitä;

5) Ei saostumista kiehumiskokeen jälkeen, säilytä pitkäaikainen sileys.

LisätäänSILIKE SILIMER 6200Oikea määrä voi antaa teknisille muovituotteille hyvän voitelevuuden ja muotista irtoamisen. Suositellaan lisäystasoa 1–2,5 %. Sitä voidaan käyttää klassisissa sulasekoitusprosesseissa, kuten yksi- ja kaksiruuviekstruudereissa, ruiskuvaluun ja sivusyöttöön. Suositellaan fyysistä seosta neitseellisten polymeeripellettien kanssa.

Jos etsit ratkaisua teknisten muovien irrotusominaisuuksien parantamiseksi, ota yhteyttä SILIKEen räätälöityä muovinmuokkausprosessia varten.

Contact us Tel: +86-28-83625089 or via email: amy.wang@silike.cn.

verkkosivusto:www.siliketech.com saadaksesi lisätietoja.

Julkaisun aika: 13. elokuuta 2024