Miten ratkaista vähäsavuisten halogeenittomien kaapelimateriaalien prosessoinnin kipupisteet?

LSZH on lyhenne sanoista low smoke zero halogens eli vähäsavuinen halogeeniton. Tämän tyyppinen kaapeli ja johdin tuottaa erittäin vähän savua eivätkä ne tuota myrkyllisiä halogeeneja lämmölle altistuessaan. Näiden kahden keskeisen tekijän saavuttamiseksi vähäsavuisten halogeenittomien kaapelimateriaalien valmistuksessa käytetään kuitenkin runsaasti vähäsavuisia halogeeneja (LSZH), mikä johtaa suoraan myös mekaanisiin ja prosessointiominaisuuksiin.

Vähäsavuisten halogeenittomien materiaalien käsittelyn vaikeudet:

1. Normaali kaava, LLDPE/EVA/ATH-pitoiset, LSZH-polyolefiinikaapeliyhdisteet, joissa on runsaasti ATH:ta ja täytetty LSHH-polyolefiini, sisältävät jopa 55–70 % ATH:ta/MDH:ta. Koska järjestelmän liikkuvuus on heikko, kitkalämmön muodostuminen käsittelyn aikana johtaa lämpötilan nousuun, mikä puolestaan aiheuttaa alumiinin ja magnesiumhydroksidin hajoamista.

2. Alhainen ekstruusiotehokkuus, vaikka ekstruusionopeutta lisättäisiin, pysyy pohjimmiltaan samana.

3. Epäorgaanisten palonestoaineiden ja täyteaineiden huono yhteensopivuus polyolefiinien kanssa, huono dispersio prosessoinnin aikana, mikä johtaa mekaanisten ominaisuuksien heikkenemiseen.

4. Karkea pinta ja kiillon puute suulakepuristuksen aikana johtuen epäorgaanisten palonestoaineiden epätasaisesta jakautumisesta järjestelmässä.

5.Palonsuoja-aineiden ja täyteaineiden rakenteellinen polaarisuus saa sulan tarttumaan muotin päähän, mikä viivästyttää materiaalin irtoamista muotista, tai formulaation pienet molekyylit saostuvat ulos, mikä johtaa materiaalin kertymiseen muotin suulle ja siten vaikuttaa kaapelin laatuun.

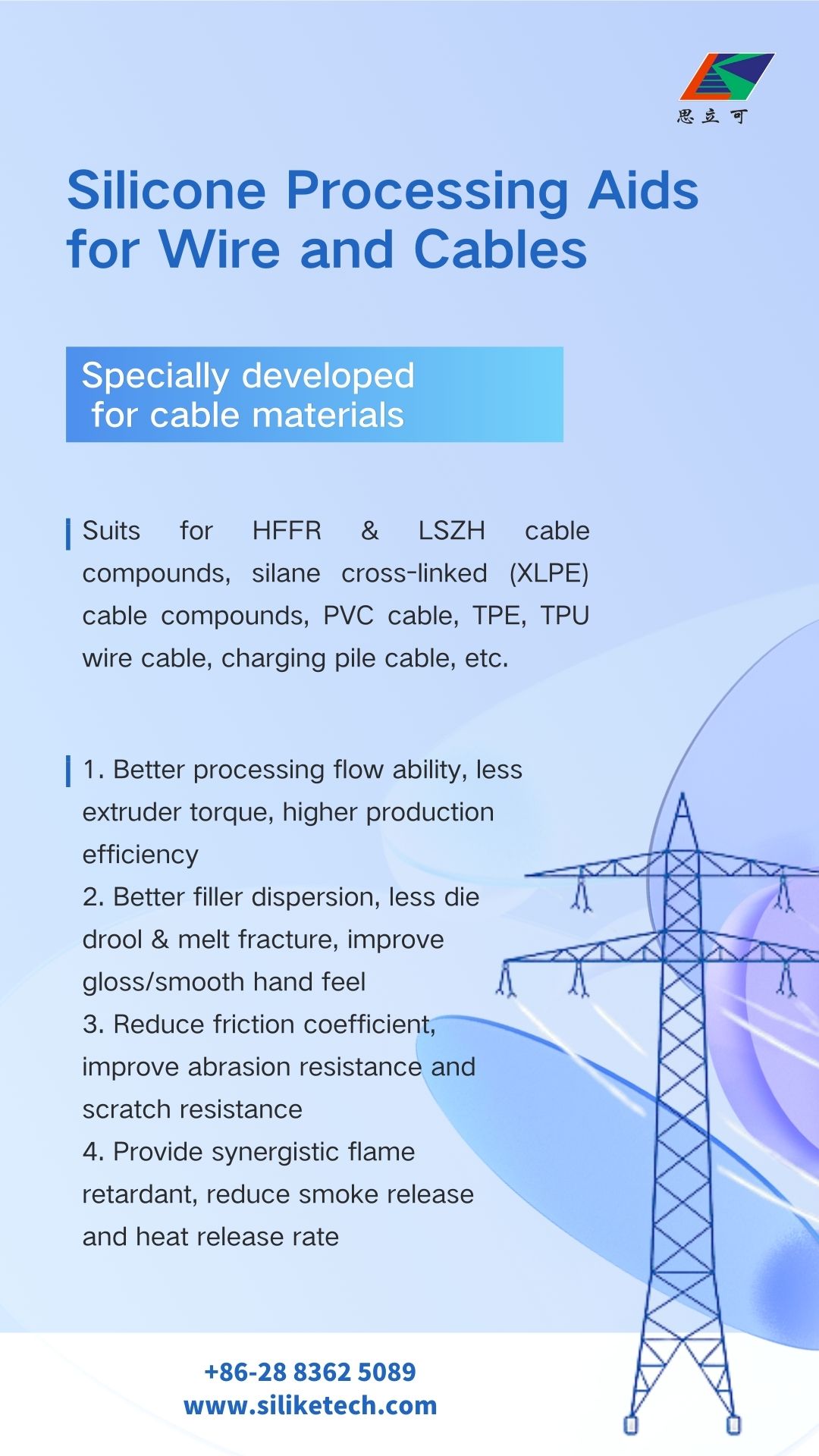

Edellä mainittujen kysymysten perusteella SILIKE on kehittänyt sarjansilikonilisäaineTuotteet, jotka on erityisesti suunniteltu ratkaisemaan vähän savua tuottavien halogeenittomien kaapelimateriaalien, vähän savua tuottavien, halogeenittomien johto- ja kaapeliyhdisteiden tai muiden mineraalipitoisten polyolefiiniyhdisteiden käsittelyn ja pinnanlaadun kipupisteitä johto- ja kaapelisovelluksiin, tarjoamalla useita tehokkaita ratkaisuja näihin haasteisiin.

Esim:Silikoniväkevöite (siloksaaniväkevöite) LYSI-401on pelletoitu koostumus, jossa on 50 % erittäin korkean molekyylipainon omaavaa siloksaanipolymeeriä dispergoituna matalatiheyksiseen polyeteeniin (LDPE). Sitä käytetään laajalti tehokkaana lisäaineena PE-yhteensopivissa hartsijärjestelmissä prosessointiominaisuuksien parantamiseksi ja pinnanlaadun muuttamiseksi.

Lisäämällä 0,5–2 %SILIKE-silikonisävyte LYSI-401Vähäsavuisten halogeenittomien lanka- ja kaapeliyhdisteiden tai vähäsavuisten halogeenittomien (LSZH) kaapelimateriaalien erittäin palonestoaineellinen täyttöjärjestelmä mahdollistaa lanka- ja kaapelivalmistajille tuottavuuden maksimoimisen, prosessoinnin juoksevuuden parantamisen, vääntömomentin vähentämisen, pinnan pursotuslinjan nopeuden nopeuttamisen ilman siirtymistä sekä langan ja kaapelin pinnanlaadun parantamisen (alhaisempi kitkakerroin, parempi naarmuuntumisen ja kulumisen kestävyys, parempi pinnan luisto ja tuntuma...) maksamatta ylimääräistä tarpeettomista toiminnallisista lisäaineista.

Yleensä tavallisillesilikoni-masterbatchSiloksaani on pooliton, ja useimpien hiiliketjupolymeerien liukoisuusparametrien ero on erittäin suuri. Suuren määrän tapausten lisääminen voi johtaa ruuvien luistamiseen, liialliseen voiteluun, tuotteen pinnan delaminaatioon, mikä vaikuttaa tuotteiden pintaan ja tuotteiden sidosominaisuuksiin alustassa epätasaisesti jakaantuneena ja niin edelleen.

Samalla kun,SILIKEn erittäin suuren molekyylipainon omaavat silikonilisäaineeton modifioitu erityisryhmillä, jotka voidaan valita ja sovittaa silikonilisäaineiden erilaisten tarpeiden mukaan eri alustoilla. Tämä tuotesarja voi toimia ankkuroijana alustaan, mikä parantaa yhteensopivuutta alustan kanssa, helpottaa dispersiota, vahvistaa sitoutumista ja antaa siten alustalle erinomaisen suorituskyvyn. Käytettäessä LZSH- ja HFFR-järjestelmissä se voi tehokkaasti estää ruuvien luistamisen ja sillä voi myös olla merkittävä rooli materiaalin kertymisen parantamisessa suumuottiin.

Julkaisun aika: 07.09.2023