Hyperdispersantit muokkaavat palonestoaineiden masterbatchin suorituskykyä

Huono palonestokyky masterbatseissa ja seosformulaatioissa johtuu yhä useammin tehottomasta dispergoinnista eikä riittämättömästä lisäainemäärästä. Dispersiotehokkuuden parantaminen hyperdispersanttien avulla mahdollistaa korkeammat UL94-luokitukset, suuremmat LOI-arvot ja vakaamman prosessoinnin – mekaanisista ominaisuuksista tinkimättä.

Suuresta kuormituksesta korkeaan hyötysuhteeseen: Uusi suunta palonestoaineille

Maailmanlaajuisten paloturvallisuusstandardien tiukentuessa auto-, elektroniikka-, rakennus- ja kulutustavarateollisuudessa, palonestoaineiden ja seosten valmistajat kohtaavat kasvavaa painetta. Pelkkä korkeampi UL94-luokitus ja LOI-arvo ei enää riitä – nykyisten koostumusten on myös ylläpidettävä mekaanista suorituskykyä, pinnanlaatua ja prosessoinnin vakautta.

Tässä muuttuvassa ympäristössä kriittinen ongelma on käynyt yhä selvemmäksi: monet palonestoaineet eivät petä riittämättömän lisäainepitoisuuden, vaan heikon dispersiotehokkuuden vuoksi.

Miksi palonestoaineet epäonnistuvat edelleen – jopa suurella lisäainepitoisuudella

Miksi palonestoaineen lisääminen ei usein täytä UL94 V0 -luokitusta?

Koska agglomeraatio ja epätasainen jakautuminen vähentävät palonestoaineiden tehokasta työaluetta ja luovat paikallisia heikkoja kohtia palamisen aikana.

Käytännön tuotannossa formuloijat kohtaavat usein seuraavia haasteita:

•UL94-luokitukset pysyvät V1:ssä tai V2:ssa korkeasta palonestoaineesta huolimatta

•LOI-arvot tasaantuvat ja niistä tulee vaikeasti parannettavia

•Palosuojatut täyteaineet agglomeroituvat ja leviävät epätasaisesti

•Sulavirtaus heikkenee, mikä kaventaa prosessointi-ikkunaa

•Mekaaniset ominaisuudet ja pinnan ulkonäkö heikkenevät

Nämä ongelmat viittaavat yhteiseen perimmäiseen syyhyn: palonestoaineita ei hyödynnetä täysimääräisesti ja tehokkaasti polymeerimatriisissa.

Dispersio: Piilotettu muuttuja palonestoaineen tehokkuuden takana

Mikä määrittää polymeeriyhdisteiden todellisen palonestokyvyn?

Tasainen jakautuminen koko polymeerimatriisiin – ei pelkästään lisätyn palonsuoja-aineen kokonaismäärään.

Palonsuoja-aineet toimivat tarkoitetulla tavalla vain, kun ne ovat tasaisesti jakautuneet koko polymeeriin. Paikallinen agglomeraatio luo heikkoja kohtia, joissa palonesto pettää, kun taas liiallinen kuormitus vaikuttaa negatiivisesti prosessointiin ja loppukäytön suorituskykyyn.

Tämän seurauksena teollisuus on siirtämässä painopistettään pelkästä palonestoaineiden annostuksen lisäämisestädispersiotehokkuuden optimointi— mahdollistaa paremman palonestokyvyn kontrolloidummilla lisäainepitoisuuksilla.

Tämä muutos on nostanut hyperdispersantit parrasvaloihin keskeisenä formulointityökaluna seuraavan sukupolven palonestoaineisiin.

Hyperdispersantit: Mahdollistaa tehokkaat palonestojärjestelmät

Toisin kuin perinteiset prosessoinnin apuaineet, hyperdispersantit on suunniteltu vähentämään merkittävästi palonsuoja-aineiden ja polymeerimatriisin välistä rajapintaenergiaa. Tämä edistää:

•Orgaanisten ja epäorgaanisten palonestoaineiden tasainen jakautuminen

•Parannettu täyteaineiden ja polymeeriketjujen välinen vuorovaikutus

•Parannettu palonestokyky koko yhdisteessä

Käsittelemällä dispersiota perustasolla hyperdispersanttien avulla formuloijat voivat vapauttaa olemassa olevien palonsuoja-aineiden täyden potentiaalin.

SILIKE-silikonihyperdispersantit: Suunniteltu tehostamaan palonestoaineiden masterbatcheja ja seoksia

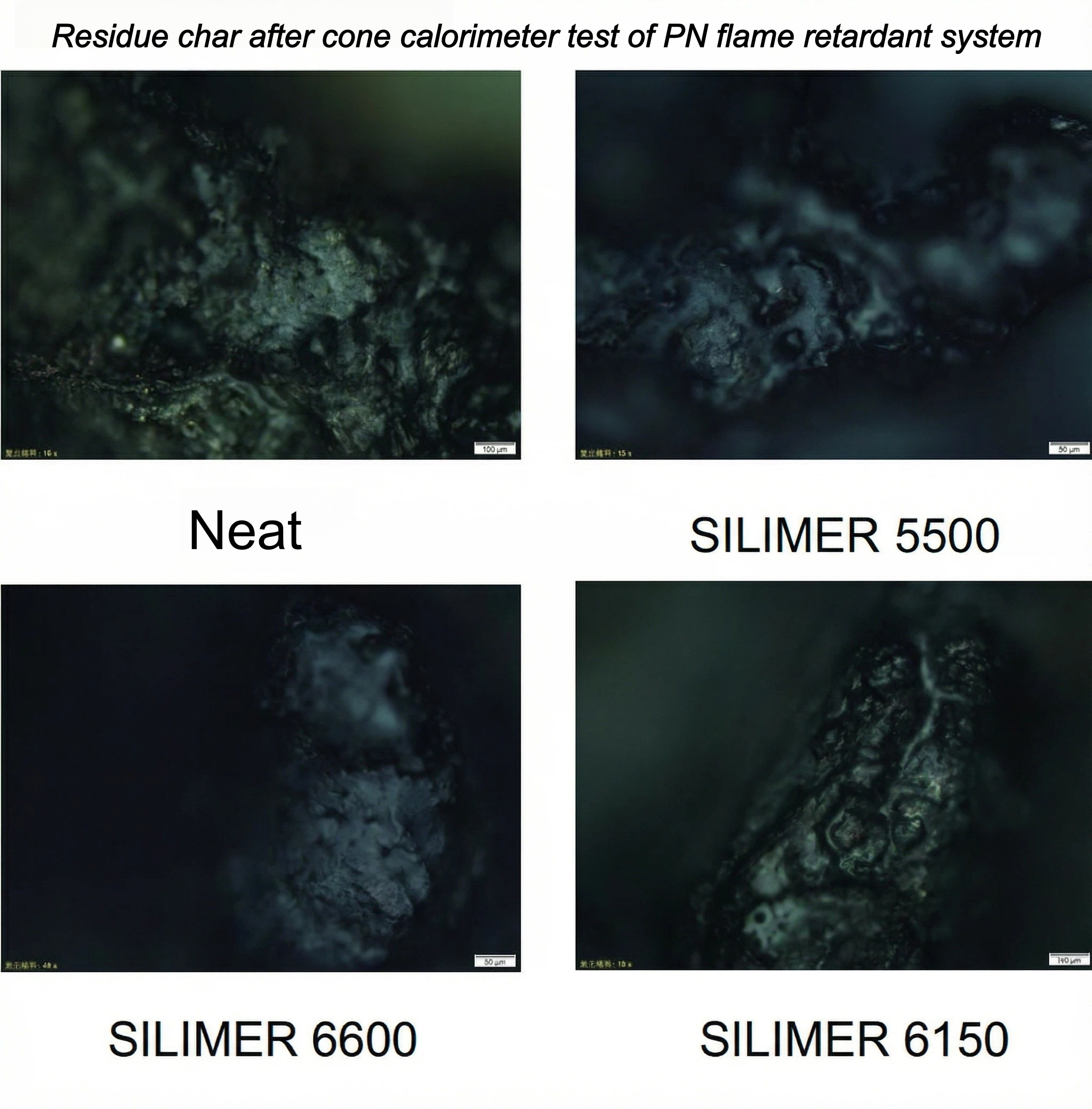

Kehitetty vastaamaan nykyaikaisten palonestoaineiden vaativiin vaatimuksiin,SILIKE SILIMER Silikoni-hyperdispergointiaineetovat modifioituja silikonivahadispergointiaineita, jotka on suunniteltu parantamaan dispersiotehokkuutta palonestoaineissa ja yhdisteissä.

Suositellut sovellukset:

√ Fosfori-typpipalonsuoja-aineet

√ Antimoni-bromi-synergistiset palonestoaineet

√ Korkean kuormituksen omaavat epäorgaaniset palonestoaineet

Soveltuvat polymeerijärjestelmät:

PE, PP, PS, ABS, PVC, TPE, TPU ja muut kestomuovit

Palonsuoja-aineissa havaittuja suorituskykyetuja

Kun sitä lisätään palonestoaineisiin,Modifioitu silikonivaha SILIMER Hyperdispergointiaineetovat osoittaneet kykynsä:

• Parantaa merkittävästi palonestoaineen leviämistä

• Lisää LOI-arvoja

• Päivitä UL94-luokitukset V2:sta tai V1:stä V0:aan

• Parantaa sulavirtausta ja prosessoinnin vakautta

• Paranna pinnan sileyttä ja vähennä kitkakerrointa

• Säilyttää mekaaniset ominaisuudet ilman negatiivisia vaikutuksia

Nämä edut tukevat tasapainoisempaa formulaatiomenetelmää — palonsuoja-aineen saavuttamista tinkimättä valmistettavuudesta tai tuotteen laadusta.

Lisäaineiden valinnasta palonestoaineiden masterbatch-järjestelmien optimointiin

Palonsuoja-aineiden kehitys ei enää keskity pelkästään vahvempien palonsuoja-aineiden valintaan. Sen sijaan menestys riippuu yhä enemmän siitä, kuinka tehokkaasti nämä palonsuoja-aineet dispergoidaan ja hyödynnetään polymeerimatriisissa.

SILIKE Hyperdispergointiaineet, kutenSILIMER 6150edustavat strategista muutosta kohti järjestelmätason optimointia, auttaen formuloijia täyttämään korkeammat turvallisuusstandardit samalla kun ne säilyttävät suorituskyvyn, tehokkuuden ja kustannusten hallinnan.

Tulevaisuudennäkymät: Älykkäämpiä palonestoaineformulaatioita

Mitä tämä tarkoittaa palonestoaineiden valmistajille

• Dispersiotehokkuudesta on tulossa ratkaiseva suorituskykymuuttuja

• Hyperdispersanttien ansiosta palonestoaineet ovat tehokkaampia kontrolloiduilla lisäainepitoisuuksilla

• Järjestelmätason optimointi korvaa lisäainepitoisia formulointistrategioita

Kiinnostunut parantamaan palonestoaineita jayhdistedispersio formulaatioissasi?

SILIKEn tekninen tiimi tekee tiivistä yhteistyötä seosten ja masterbatchin valmistajien kanssa arvioidakseen formulaatiohaasteita ja kehittääkseen optimoituja palonestoratkaisuja.

Ota yhteyttä SILIKEen keskustellaksesi palonestojärjestelmästäsi ja sen hajaantumisen haasteista.

Julkaisun aika: 28. tammikuuta 2026